歡迎來到廣州安可環保技術有限公司官網,詳情請緻電:020-32637425 葉經理(lǐ):18028807518 吳經理(lǐ) : 18026233469

關鍵詞:曲線落煤管; 沉降式導料槽; 幹霧抑塵;

某電廠兩台1050MW機組投産後,由于落煤管設計不合理(lǐ)、導料槽不密封、抑塵設施效果差等問題造成輸煤系統轉運站煤塵長(cháng)期超标,不符合職業衛生标準,嚴重威脅設備安全運行和(hé)作業人員健康。該廠通過專項分析,并實施綜合抑塵技改解決問題。

某電廠2×1050MW機組卸煤段皮帶機帶寬B=1800mm,速度V=3.5m/s。上煤段皮帶機帶寬B=1400mm,速度V=2.5m/s。

原設計主要采取以下除塵措施:

一(yī)是采用傳統的(de)四方型落煤管和(hé)導料槽;

二是皮帶機頭部護罩和(hé)尾部導料槽安裝噴淋抑塵;

三是對落差≥4m的(de)落料點導料槽上部布置緩沖鎖氣器;

四是各導料槽均設有多管沖擊式除塵器進行除塵。

受各種因素影響,該廠轉運站多處總粉塵允許質量濃度實測值長(cháng)期處于15~20 mg/m3區間,不符合《火力發電廠運煤設計技術規程》[1]規定的(de)當煤中遊離(lí)二氧化矽含量(質量分數)低(dī)于10%時,總粉塵允許質量濃度不超過4 mg/m3的(de)行業要求,具體分析如(rú)下:

1)落煤管形狀、流線設計不合理(lǐ)。物料在內(nèi)部折角處撞擊産生煤塵顆粒和(hé)形成高(gāo)速誘導風形成正壓外洩煤塵。另由于折角易導緻煤濕時粘煤、堵煤,落料點不正緻皮帶跑偏、撒煤等故障。

2)傳統導料槽整體密封性差。導料槽兩側及導料槽出口處由于皮帶的(de)跳動、物料的(de)運動易造成密封性不佳,以及導料槽出口風速高(gāo),造成煤塵外溢。

3)水沖激除塵器除塵效果差。該除塵器由于離(lí)落料點較遠及設計的(de)抽風量不足,無法将槽內(nèi)混合空氣完全抽走。

4)水噴淋效果差。原導料槽尾部和(hé)頭部護罩處水噴淋顆粒大,捕捉煤塵能力差,産生揚塵。

技改主要針對T6、T7轉運站及碎煤機樓共七台皮帶機采取改裝抑塵防堵曲線落煤管(以下簡稱曲線落煤管)、沉降式導料槽以及微米級幹霧抑塵,拆除原緩沖鎖氣器、沖激式除塵器和(hé)水噴淋抑塵設施的(de)綜合技改方案,具體如(rú)下:

1)曲線落煤管主要包含頭部集流導流裝置、落煤管本體和(hé)給料匙等裝置。

2)頭部集流導流裝置:取消原煤流擋闆,新型頭部集流導流裝置導流擋闆采用曲線下伸至皮帶機頭部漏鬥內(nèi),使物料以較小的(de)沖擊角度與頭部集流導流裝置漸變接觸,以非常小沖擊角度收集并限制運動的(de)物料流,在導流擋闆的(de)引導下逐漸改變流動方向,使物料朝輸送機系統下方設備平緩流動;物料在頭部集流導流裝置的(de)作用下得到彙集,能夠彙聚“排隊”運動,從而有效減小誘導風、抑制煤塵的(de)産生,并最大程度降低(dī)物料速度的(de)損失,避免物料在頭部漏鬥位置發生堆積堵塞。

3)落煤管本體:落煤管采用弧形流線型、“U”形截面結構設計,總體設計保證物料的(de)彙集輸送,結合落差的(de)大小設置誘導風抑制系統和(hé)緩沖物料沖擊系統,避免采用傳統落煤管時直接落料對受料皮帶造成直接沖擊的(de)現象;落煤管的(de)設計保證所有落料點和(hé)膠帶對中,運行期間不發生落料點不正常現象。

4)給料匙:給料匙安裝于落煤管最底部,用于接收物料流并将其放在受料帶式輸送機上。給料匙确保物料的(de)移動方向與受料帶式輸送機運行方向相同,且其速度接近受料帶的(de)帶速,以有效減少煤塵的(de)産生。給料匙出口采用向前擴容設計,其兩側深入導料槽內(nèi)側,對一(yī)條膠帶隻有一(yī)個落料點的(de),給料匙尾部距離(lí)膠帶不高(gāo)于150 mm,雙邊各留50 mm距離(lí);對後點落料點則要充分估計煤流的(de)高(gāo)度設計,給料匙具有導正落料的(de)作用,從而減少對膠帶的(de)沖擊、磨損、偏心加載、襯闆磨損等問題。

5)落煤管、集流導流裝置和(hé)給料匙沖擊面內(nèi)襯高(gāo)鉻雙金屬耐磨複合鋼闆,總厚度不低(dī)于24mm(12mm基材+12mm堆焊);堆焊表面硬度(HRC)為(wèi)58~60,含碳量w (C)不低(dī)于4%~5%,含鉻量w (Cr)不低(dī)于32%,耐磨性能是普通耐磨鋼6~10倍以上。磨損面內(nèi)襯采用不小于25mm厚、Al2O3含量(質量分數)95%以上的(de)純陶瓷耐磨材料;集料鬥、中間過渡段管壁和(hé)給料匙內(nèi)耐磨陶瓷內(nèi)襯光滑順暢、耐磨損、能抗強力沖擊、易安裝且不易脫落。

6)曲線落煤管總體技術采用Solid Works三維立體設計建模技術,借助于先進的(de)顆粒學(xué)仿真軟件EDEM,對散狀物料輸送過程中顆粒體系的(de)行為(wèi)特征進行較真實模拟,從而優化物料通道(dào)。通過落煤管的(de)優化設計從源頭上解決原落煤管轉運時産生的(de)煤塵大、容易堵料及膠帶跑偏等問題,确保物料轉運安全、高(gāo)效順暢、清潔。

1)沉降式導料槽包含側闆、頂闆、支撐槽鋼、耐磨襯闆、防溢裙闆、迷蹤式擋簾及下部的(de)托輥、支撐闆(條)部分。

2)導料槽內(nèi)部:內(nèi)側全長(cháng)采用500mm×230mm×16mm螺栓連接的(de)聚氨酯耐磨密封襯闆,襯闆最低(dī)距離(lí)膠帶不大于5mm,可(kě)起到一(yī)級密封,有效防止側闆磨穿并保護防溢裙闆。導料槽兩側均安裝高(gāo)密度橡膠和(hé)超高(gāo)分子(zǐ)聚氨酯防溢裙闆,可(kě)起到二級密封,以上措施可(kě)确保導料槽兩側的(de)完全密封。

3)導料槽下部:該型導料槽膠帶下設置托輥+支撐闆(條)的(de)組合方式。支撐闆(條)與皮帶機支架連接,維護人員無需進入導料槽即可(kě)直接在導料槽外更換皮帶下部的(de)支撐闆(條)。支撐闆(條)表面采用大于400萬超高(gāo)分子(zǐ)量聚乙烯材質、表面平滑、不傷皮帶、具有良好的(de)耐磨和(hé)防火性能,實現對皮帶的(de)連續支撐,不出現漏煤、漏粉現象。

4)導料槽降塵原理(lǐ):高(gāo)速誘導風一(yī)部分透過阻風簾進入循環區,另一(yī)部分過循環洩壓裝置洩壓并改變風向,在裝置出風口與進入循環區的(de)誘導風形成對沖,從而降低(dī)風速,同時這部分風可(kě)以促進循環區的(de)煤塵局部循環起來,再經過循環降塵區進行二級循環降速;在導料槽內(nèi)加裝迷蹤式天然橡膠膠條擋簾和(hé)PU阻風簾,促使誘導風走S型走道(dào),從而有效降低(dī)風速和(hé)吸附、控制煤塵。

1)本次改造加裝兩套微米級幹霧抑塵系統,每套幹霧抑塵系統主要由幹霧主機、空壓機、水氣分配器、萬向節總成(含噴頭)等設備及儲氣罐、水管線、壓縮空氣管線、全自(zì)動反沖洗過濾器、增壓泵、自(zì)動控制系統等配套部分組成。

2)幹霧抑塵主機:幹霧抑塵機由電控系統、多功能控制系統、流量控制系統組成。主機将氣、水過濾後,以設定的(de)氣壓、水壓、氣流量、水流量按開關程序控制閥打開或關閉,經管道(dào)輸送到萬向節中去(qù),實現噴霧抑塵。

3)空壓機:采用箱式結構、螺杆式壓縮機。碎煤機樓、T6轉運站空壓機功率分别為(wèi)37kW、55kW,分别可(kě)供46、68個噴頭運行。

4)水氣分配器:通過水氣分配器實現水、氣、電主管線與萬向節總成的(de)連接,并根據現場情況通過PLC控制實現各萬向節總成分别噴霧。

5)萬向節總成:由噴頭、噴頭固定座、萬向節接頭、防護鋼管、水、氣連接管組成。單落煤點的(de)導料槽按落煤點後、落煤點前、導料槽近出口共三組、每組兩個噴頭共六個噴頭設置,尾部滾筒設置兩個對吹噴頭,頭部護罩設置四個噴頭。

6)微米級幹霧抑塵系統通過壓力将液體供給萬向節總成,液體和(hé)壓縮氣體在萬向節噴霧器總成內(nèi)部混合,産生超聲波震蕩功能的(de)微米級、漫射型噴霧。噴霧顆粒直徑1~10μm,對懸浮在空氣中尤其是5μm以下的(de)可(kě)吸入顆粒進行有效地(dì)吸附,使皮帶機頭部護罩、導料槽內(nèi)部及尾部滾筒處的(de)煤塵受重力作用沉降,從而達到整體抑塵作用。

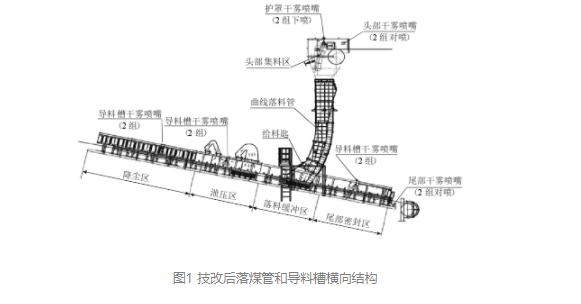

技改後落煤管和(hé)導料槽橫向結構如(rú)圖1所示:

圖1 技改後落煤管和(hé)導料槽橫向結構

将傳統方形落煤管、普通導料槽轉運設施和(hé)水沖激除塵器、水噴淋的(de)抑塵設備改造成防堵抑塵曲線落煤管、沉降式導料槽和(hé)微米級幹霧抑塵系統的(de)抑塵組合,可(kě)以大幅将轉運站總粉塵允許濃度降低(dī)至《火力發電廠運煤設計技術規程》規定的(de)4mg/m3以下,治理(lǐ)了安全隐患,同時解決電廠轉運濕煤時容易粘煤、堵煤,因落料點不正導緻的(de)跑偏、撒煤,以及直接落料沖擊、損壞皮帶等現象,有效提高(gāo)輸煤系統安全、文明生産水平。

來源:《現代工業經濟和(hé)信息化》

作者簡介:陳維炳,男,畢業于泉州電力學(xué)校,本科,電力工程師,研究方向為(wèi)輸煤系統粉塵治理(lǐ)。

上一(yī)篇: 火電廠粉塵防治技術——幹霧抑塵

下一(yī)篇: 關于翻車機幹霧抑塵系統的(de)應用

MORE+推薦産品